問題

Ⅲ-19 QC工程表に関する次の記述のうち、最も適切なものはどれか。

① 新製品の設計のできばえを評価・確認する方法の1つであり、新製品開発における設計作業の節目、すなわち構想設計段階、基本設計段階、詳細設計段階に作成される。

② 生産対象物が製品になる過程、作業者の作業活動、運搬過程を系統的に対象に適合した図記号で表して調査・分析する方法であり、工程の問題点をマクロな視点で把握し、工程や作業方法の改善などに用いられる。

③ 客先の求める真の品質を機能中心に体系化し、この機能との代用特性である品質特性の関連を表示したものであり、要求品質展開表と品質要素展開表をマトリックスとして結合させたものである。

④ 設計における信頼性評価の1つの方法であり、例えば故障率が高く、かつ危険度の大きい故障モードを摘出して、これを設計変更などにより未然に除去するときに用いる。

⑤ 製品が使用されたときに機能すべき品質特性を、設計から製造の工程の中で作り込むことを具現化するために、要求品質特性と工程における管理項目との関連を明確にし、工程における条件要因の管理を重視するところに特徴がある。

解答

正解は 5 になります。

問題の背景と全体像

QC工程表(品質管理工程表)は、製造プロセス全体の品質管理方法を体系化した文書です。

各工程での管理項目や検査方法を明確にし、品質の安定化を図るために使用されます。

各選択肢の徹底検証

① 「新製品設計の評価・確認方法で設計段階ごとに作成」

- 不適切性: 不適切

- 理由:

この記述はFMEA(故障モード影響解析)やQFD(品質機能展開)の特徴です。

QC工程表は製造プロセスの管理を目的としており、設計段階の評価には使用しません。

→ 誤り

② 「生産対象物の過程を図記号で表し工程改善に活用」

- 不適切性: 不適切

- 理由:

これは工程分析図(フローチャート)の説明です。

QC工程表は管理項目や検査基準を文書化するもので、図記号による工程の可視化が主目的ではありません。

→ 誤り

③ 「要求品質展開表と品質要素展開表を結合したマトリックス」

- 不適切性: 不適切

- 理由:

この説明はQFD(品質機能展開)の定義です。

QC工程表は製造工程の管理方法を記載する文書であり、顧客要求を設計特性に変換するマトリックスとは異なります。

→ 誤り

④ 「故障モードを摘出し設計変更で未然除去する手法」

- 不適切性: 不適切

- 理由:

これはFMEA(故障モード影響解析)の説明です。

QC工程表は製造工程の管理基準を定めるもので、故障モードの分析は行いません。

→ 誤り

⑤ 「要求品質特性と工程管理項目の関連を明確にし条件管理を重視」

- 適切性: 適切

- 理由:

QC工程表の核心は、顧客が求める品質特性を製造工程で実現するための管理項目(温度、圧力、検査頻度など)を明確にすることです。

例えば、自動車部品の寸法精度を保つために、切削工程の工具摩耗を管理する基準を設定します。

→ 正しい説明

まとめ:技術士試験の重要ポイント

正解:⑤

適切性の根拠

QC工程表は、顧客の品質要求を製造工程の管理項目に落とし込み、各工程で「何を」「どのように」管理すべきかを具体的に規定します。これにより、不良品の発生を未然に防ぎ、品質の一貫性を確保します。

他の選択肢の誤り整理

| 選択肢 | 該当する手法 |

|---|---|

| ① | FMEA / QFD |

| ② | 工程分析図 |

| ③ | QFD |

| ④ | FMEA |

感想

QC工程表は初出ですね。

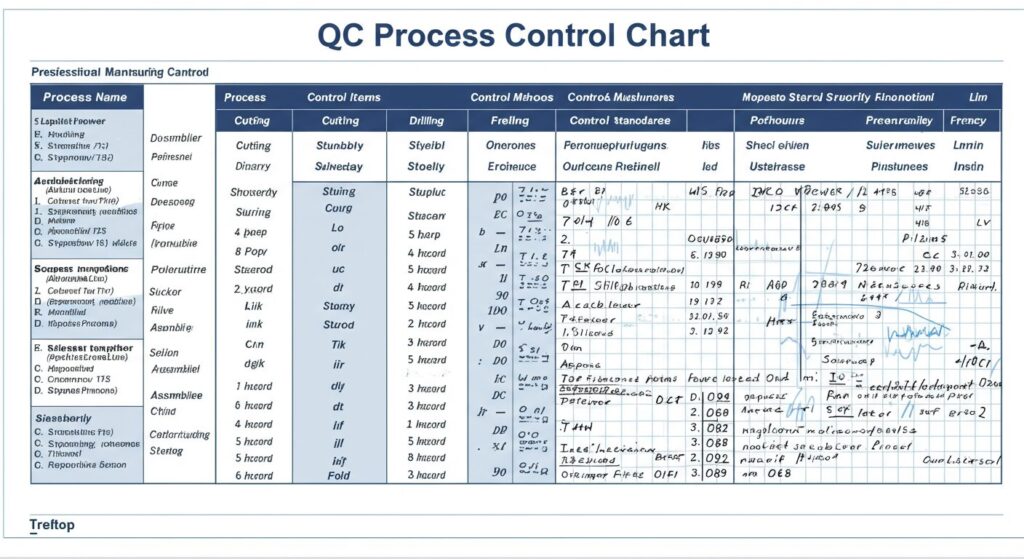

サンプル作ってみました。

合ってるかどうかわかりませんが。

調べてみると、下記項目を使うそうで。

- 工程名:各製造工程の名称

- 管理項目:各工程で管理する項目(寸法、重量、外観など)

- 管理方法:各管理項目に対する具体的な管理方法

- 管理基準:合格・不合格の判断基準

- 責任者:各工程の担当者

- 頻度:管理を行う頻度

- 記録方法:管理結果の記録方法

これらの項目を工程の流れに沿って左から右に配置するのが一般的、らしいのですが。

こちらの画像を拝借するとこんな感じでした。

ってことはサンプルもだいたいあってるか・・・。

そのうちこれも実務で使いそう。

その際はもう少し精度あげていきますね。